ARMARIO CONTROL ELECTROVÁLVULAS MÁQUINA DE PAPEL 4 GRUPO LECTA (ZARAGOZA)

Nuestro cliente, dentro del sector del papel, necesitaba una renovación de su máquina de papel Nº 4 que consistía en una centralización neumática y de control de todos los datos de la máquina y su posterior visualización.

Para esta renovación era necesaria la construcción de un cuadro neumático y otro de control junto con dos HMI’s ubicados en pupitres para controlar la máquina.

El cuadro neumático disponía de 35 electroválvulas, 31 transductores electroneumáticos (ITV) y 44 transmisores de presión todo marca SMC.

Por otro lado, el cuadro de control estaba formado por un PLC SIMATIC S7-1500 que controlaba 64 entradas digitales, 96 entradas analógicas, 64 salidas digitales y 56 salidas analógicas.

Por último, las dos HMI’s se montaron en pupitre apartadas de los cuadros de control, en un lugar donde el operario pudiera utilizarlas y al mismo tiempo, seguir visualizando la máquina de papel.

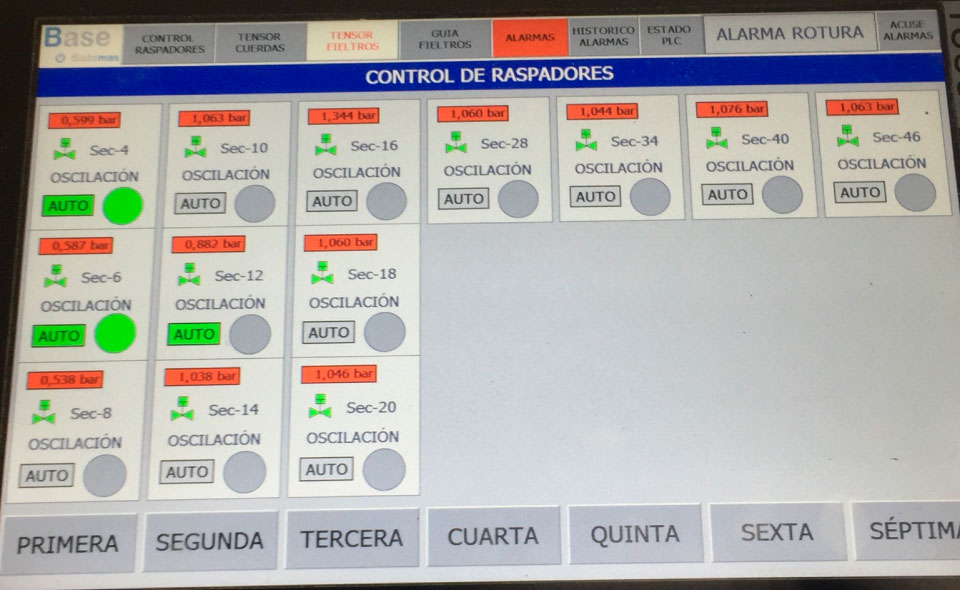

El funcionamiento de la máquina consistía en varias partes, todas ellas se manejaban desde cualquiera de las dos HMI’s.

La primera, controlar 13 raspadores. Para su control, cada raspador estaba compuesto por una electroválvula y un motor cuyo control podría ser tanto automático (convertidor I/P) como manual.

La segunda, controlar 7 grupos de tensores de cuerdas. Se montó un convertidor I/P para dar limpieza a la instalación.

Por último, controlar 11 tensores de Fieltros. Para controlar cada tensor se utilizaba un regulador de presión y tres transmisores de presión y, la instalación, compuesta por dos electroválvulas, servía para tensar o destensar los fieltros. El operario disponía de ambas opciones para ajustar los tensores de forma adecuada.

También se realizó una red de comunicación para el intercambio de señales entre los PLC’s existentes que control de la maquina 4. Se comunicó un S7-300 (PRENSAS), un S7-400 (ACCIONAMIENTO) y el PLC S7-1500 (Neumático). Para la creación de la red se han instalado tarjetas independientes de comunicación en cada PLC, con el fin de segmentar la comunicación entre PLC’s y la red interna de cada PLC. La Compunción se realizó mediante fibra óptica y se instalaron unos SCALANCE de SIEMENS para convertir esa fibra a cobre.

Año 2019