TRAZABILIDAD DE LA PRODUCCIÓN DE REACTOR PLANTA METALEST ZARAGOZA

Proyecto de automatización y trazabilidad del nuevo reactor de su planta en España de Zaragoza. El grupo FACI tiene una planta en Malpica (Zaragoza) llamada Metalest y su fabricación produce derivados de ácidos carboxílicos.

El control de la automatización se propone realizarlo con la gama M580 de SCHNEIDER. Esta gama dispone de un ciclo de vida largo y está diseñada para el control de procesos.

El PLC está equipado con varios protocolos de comunicación, MODBUS TCPIP, ETHERNET IP. El PLC estará ubicado en el armario de control.

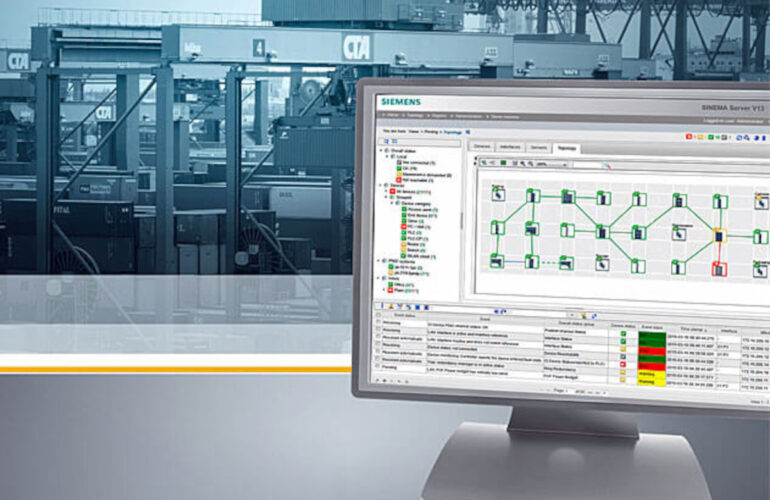

La comunicación entre el PLC, el SCADA y las HMI’s, se realiza a través de MODBUS TCPIP.

En la primera planta para la visualización y almacenamiento de datos se propone instalar un PC con un SCADA CITECT de Schneider. El SCADA se desarrolla para visualizar todos los sinópticos de la planta, alarmas activas, histórico de alarmas, graficas… Este SCADA será también el encargado de conectar con una base de datos SQL, instalada en el mismo ordenador, donde se almacenan los datos de cada fabricación o lote.

En el SCADA se pueden visualizar estos datos almacenados, realizando filtrados por número de lote y por fecha y hora.

En la planta suelo y planta segunda se propone instalar un armario en cada con una pantalla HMI GTU SCHNEIDER de 10 pulgadas. En ella se visualiza el sinóptico del reactor, las alarmas actuales y se controla la validación de la entrada de las materias primas y producto terminado. Los dos armarios disponen de una baliza para avisar de una alarma y de una seta de seguridad.

Dentro de la red de comunicaciones también se incluyen el variador y los arrancadores suministrados, de donde se puede sacar toda la información que dispone el variador, frecuencia, rpm, intensidad. Las básculas suministradas por Sorribes, también se incluyen en la red de comunicaciones, el protocolo de comunicación con ellas será a través de ETHERNET IP.

En cuanto a los trabajos eléctricos está incluida la ingeniería, dirección de obra y validación de la instalación eléctrica. Dentro de la ingeniería está incluida la realización de planos eléctricos de toda la instalación.

En la parte de dirección de obra revisaríamos las conexiones eléctricas tanto en la parte de instrumentos de campo como en los armarios. Una vez realizada la puesta en marcha realizaremos una validación de la instalación, revisando etiquetado mangueras, etiquetado de conexiones y que los planos eléctricos corresponden con lo instalado. Una vez realizada la validación se entregará toda la documentación AS-BUILT.

En los trabajos de automatización están incluidos la ingeniería de funcionamiento, programación y visualización de la planta según ingeniería realizada, guardado de datos durante la fabricación de un lote en una Base de Datos (trazabilidad), visualización y filtrado de datos almacenados en Base de Datos por lotes y fechas/horas. También se programan en el SCADA y en las HMI´s las alarmas activas e históricas, informes, graficas de todas las señales del proyecto, exportación de datos a Excel, impresión de informes…

La programación será tipo batch, donde cada materia prima que se añada manualmente se tenga que validar por el operario que ha depositado ese producto. Se programará un paro normal, un paro de emergencia y un modo de Stand-by. Todos los lazos de control tendrán la posibilidad de funcionamiento tanto en automático como en manual. Las consignas de alarmas y las propias alarmas se podrán modificar / by-pasear con cierto nivel de seguridad de usuario.

Todas las pantallas por visualizar serán desarrolladas en conjunto con personal del cliente y se entregarán al finalizar la obra, los manuales de funcionamiento, manuales de alarmas, manuales de mantenimiento y listado de entradas y salidas.

Año 2020